Versorgungssicherheit aus einer Hand

Zuverlässige Versorgungssicherheit ist für industrielle Prozesse besonders wichtig. Die Veredlungsprodukte von Rheinbraun Brennstoff haben in dieser Hinsicht etwas ganz Besonderes zu bieten. Denn von der Gewinnung des Rohstoffs im Tagebau der RWE über die Veredlung in eigenen Betrieben bis hin zum Vertrieb liegt alles in einer Hand.

Alles beginnt beim Rohstoff: Aus der rheinischen Braunkohle, die wir vor unserer Haustüre fördern, werden in unseren Produktionsbetrieben hochwertige Veredlungsprodukte für die Industrie und für die Umwelttechnik hergestellt.

Als Kunde können Sie darauf vertrauen, dass dabei überall die gleichen, hohen Standards für Qualität, Zuverlässigkeit und Umweltverträglichkeit herrschen: vom Abbau im Tagebau bis zur Anlieferung bei Ihnen vor Ort.

Tagebau Hambach

Der Tagebau Hambach liegt mitten im Herzen des rheinischen Braunkohlenreviers zwischen Jülich im Kreis Düren und Elsdorf im Erftkreis. Er wurde 1978 begonnen und ist zurzeit rund 370 Meter tief. Unter seinem 85 Quadratkilometer großen Abbaufeld lagern 2,5 Milliarden Tonnen Braunkohle, die bis zu 450 Meter tief liegen.

In dem Tagebau arbeiten die größten Bagger der Welt: 220 Meter lang, 96 Meter hoch und 13.500 Tonnen schwer. Sie können täglich 240.000 Tonnen Kohle fördern. Im Jahr werden zurzeit rund 24 Millionen Tonnen Braunkohle in Hambach gewonnen. Davon gehen 16 Millionen Tonnen in die Stromerzeugung und 8 Millionen Tonnen in die Veredlungsbetriebe.

Hier erfahren Sie mehr über den Tagebau Hambach.

Knapsacker Hügel

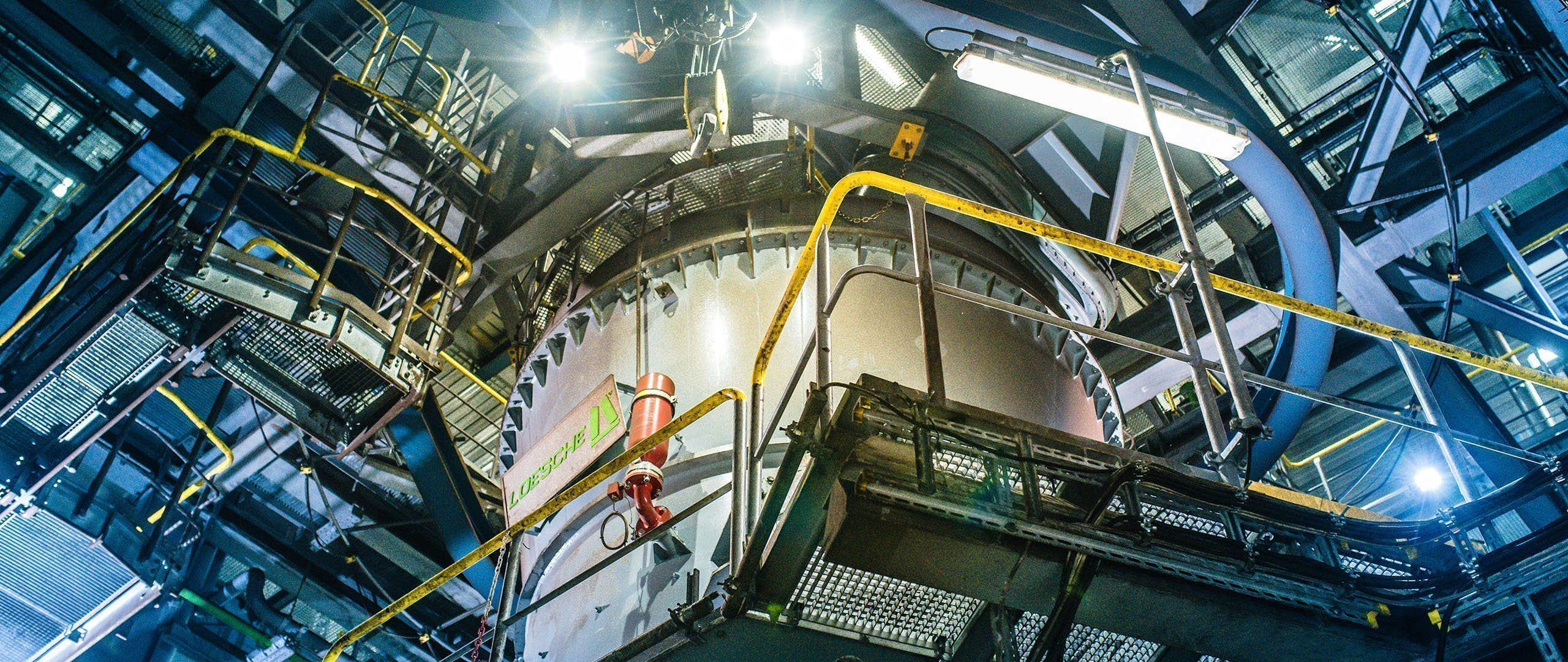

Am Knapsacker Hügel in Hürth im Rhein-Erft-Kreis wird Lignite Energy pulverized produziert. Die Herstellung erfolgt unter strengen Umweltauflagen. So wird zum Beispiel die Anlagenabluft mit Hilfe von Elektrofiltern gereinigt und das abgeschiedene Material verwertet.

Am Knapsacker Hügel werden pro Jahr in etwa 1 Million Tonnen Veredlungsprodukte hergestellt.

Das Kraftwerk Knapsacker Hügel versorgt nicht nur die Produktions- und Transportanlagen der Veredlung mit Strom und Dampf. Auch Industriekunden und die Kommune Hürth werden mit Dampf und Fernwärme versorgt. Durch Kraft-Wärme-Kopplung erzielt das Kraftwerk eine hohe Energieeffizienz von bis zu 85%.

Die Wirbelschichtfeuerung im Kraftwerkskessel ermöglicht sehr günstige Verbrennungsbedingungen. Bei gleichmäßiger Durchmischung der Verbrennungsgase und Verweilzeiten von größer 2 sec zeigt sich ein gutes Ausbrandverhalten. Die Mitverbrennung von zusätzlich genehmigten Einsatzstoffen wie Klär- und Papierschlämmen oder Holz ist möglich. Damit sorgt das Kraftwerk für eine umweltgerechte Verwertung von biogenen Brennstoffen und leistet einen positiven Beitrag zur CO2-Bilanz.

Wachtberg

Die Veredlungsfabrik Wachtberg in Frechen im Rhein-Erft-Kreis produziert bis zu 1 Million Lignite Energy Pulverized pro Jahr. Die Herstellung erfolgt unter strengen Umweltauflagen. So wird z.B. die Anlagenabluft mit Hilfe von Elektrofiltern gereinigt und das abgeschiedene Material verwendet.

Das Kraftwerk Frechen versorgt die Produktions- und Transportanlagen des Standorts mit Strom und Dampf und erzielt durch Kraft-Wärme-Kopplung eine hohe Energieeffizienz von bis zu 85%.

Die Wirbelschichtfeuerung im Kraftwerkskessel ermöglicht sehr günstige Verbrennungsbedingungen. Bei gleichmäßiger Durchmischung der Verbrennungsgase und Verweilzeiten von größer 2 sec zeigt sich ein sehr gutes Ausbrandverhalten. Klärschlämme können mit verbrannt werden. Damit verwertet das Kraftwerk biogene Brennstoffe umweltgerecht und leistet einen positiven Beitrag zur CO2-Bilanz.

Fortuna-Nord

Der Veredlungsbetrieb Fortuna-Nord in Niederaußem bei Bergheim im Rhein-Erft-Kreis stellt knapp 200.000 Tonnen Herdofenkoks HOK® her. Darüber hinaus verlassen jedes Jahr rund 1.000.000 Tonnen Lignite Energy pulverized die Fabrik.

Die Verkokungsanlage besteht aus zwei Herdöfen, in denen die getrocknete Braunkohle auf einer Art Teller stark erhitzt wird. Dabei gibt sie Wasser und gasförmige Bestandteile ab. Damit die Braunkohle nicht verbrennt, läuft der Prozess unter Sauerstoffmangel ab. Der entstandene Herdofenkoks HOK® wird nach Abkühlung in verschiedene Fraktionen gemahlen, gesiebt und anschließend in diverse Gebindegrößen verpackt oder lose verladen. Die im Verkokungsprozess frei werdenden Gase nutzt der Betrieb in einem Kraft-Wärme-Kopplungsprozess (KWK-Prozess).